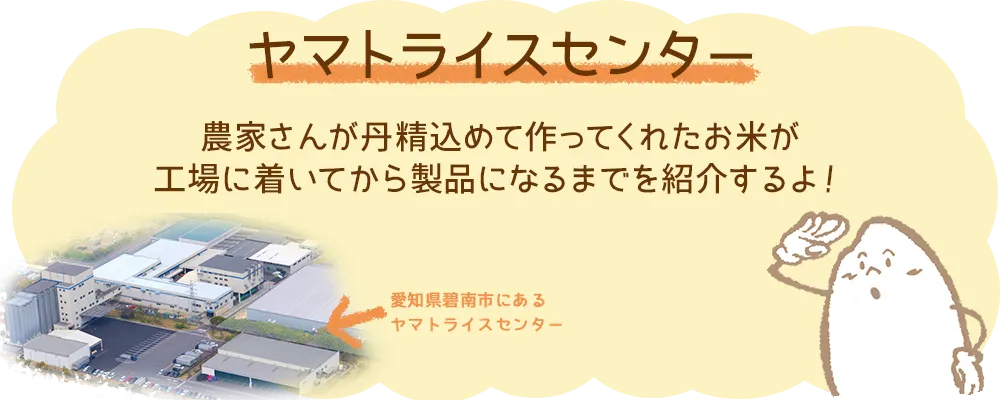

原料となる玄米が日本全国の産地から、愛知県碧南市にある工場「ライスセンター」に到着するよ!

トラックから下ろす前に、まずは虫やカビなどを車上でチェック!問題のあるものは入庫出来ません。サンプルをとり、更に細かい検査も行われます。

入庫した玄米はサイロと呼ばれる巨大な筒に、産地や銘柄などの種類ごとに保存され、出番を待ちます。

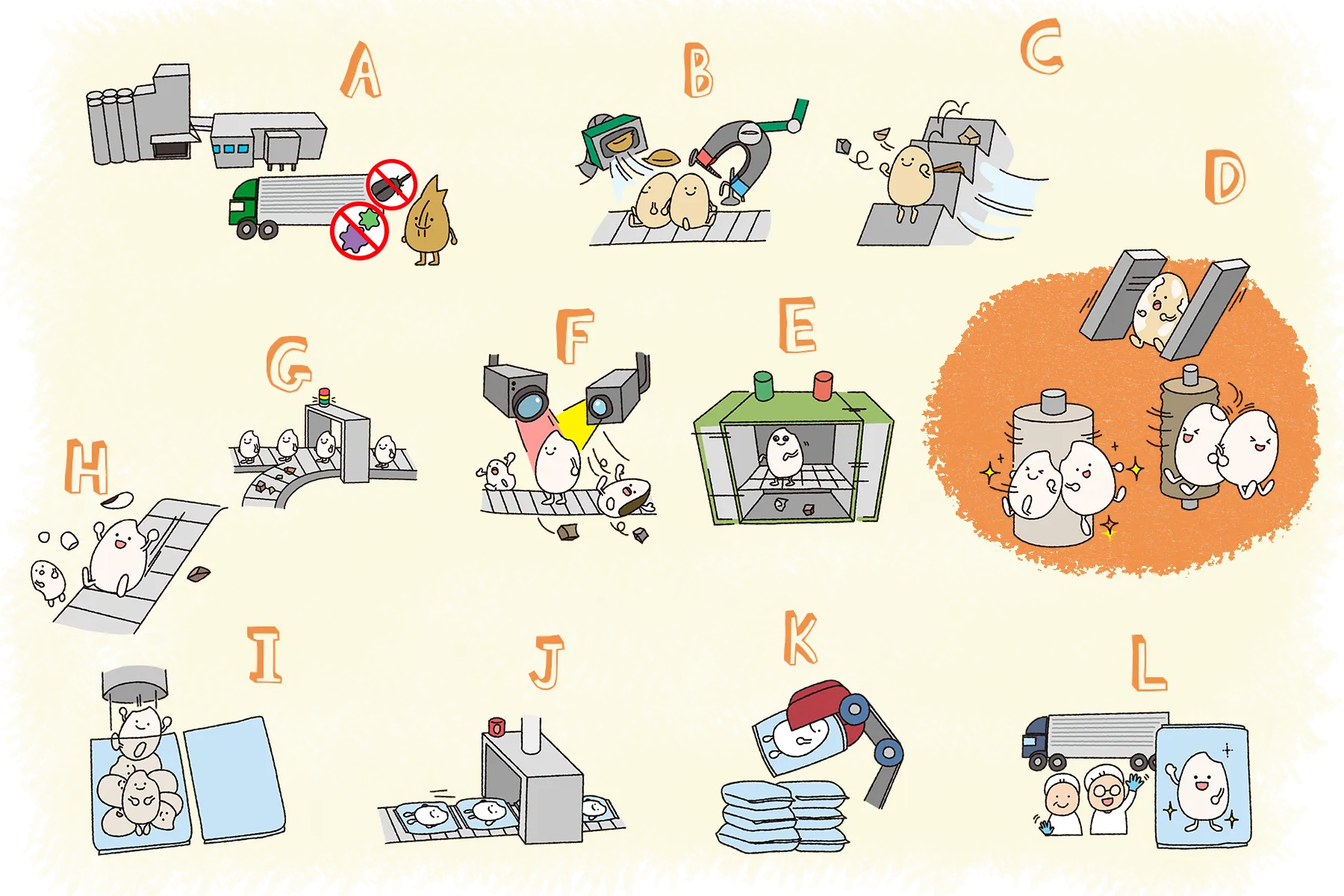

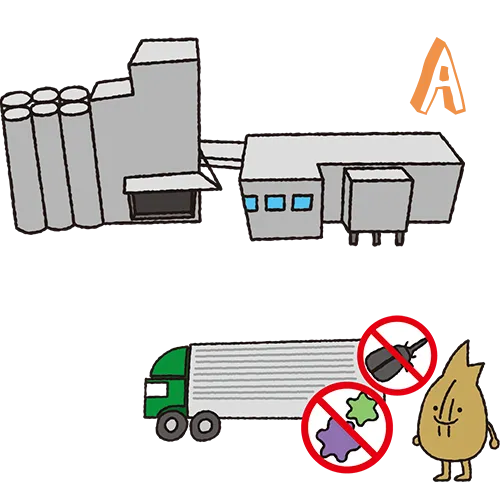

最初は玄米の状態で異物の除去をしていくよ!

まずは粗選機。もみ殻や軽いゴミはエアで吸い、超強力磁石で金属製のものを取り除きます。

▲ もみ殻、軽いゴミ

▲ 金属(玄米収穫時に混ざった釘や針金など)

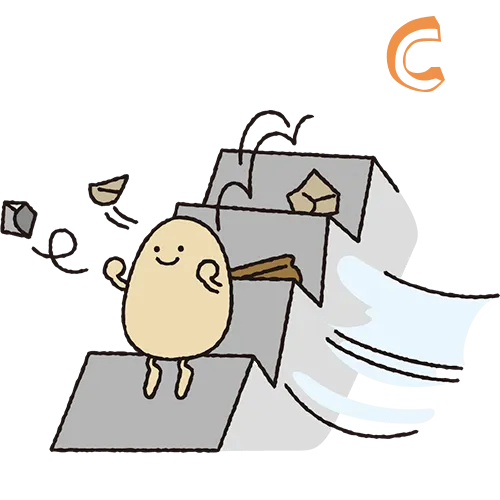

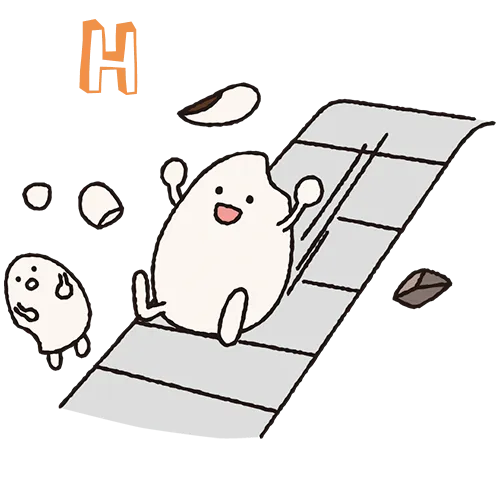

続いて石抜機でギザギザの滑り台を降りていくよ!

お米はぴょんぴょんと前に進みますが、残った細かいゴミはエアによって吹き飛ばされ、石などの重いものはギザギザの山に引っ掛かり排出されます。

▲ 石など重さがあるもの

▲ 細かいゴミ

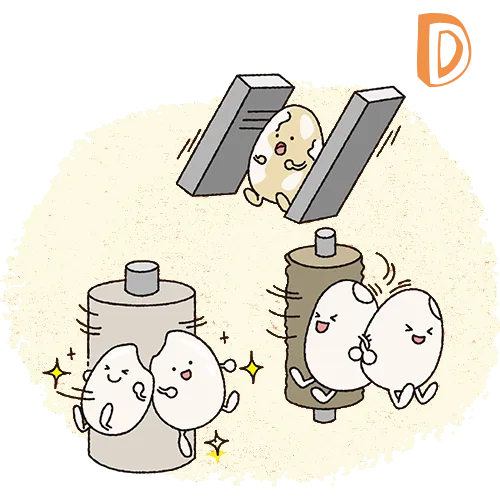

ここでようやく玄米から精米になるよ!

精米機は2つから3つに分かれており、表面を削る工程と磨き上げの工程があります。

お米同士が擦れあうことで粘着性のある糠層がはがれていきます。

▲ 糠層

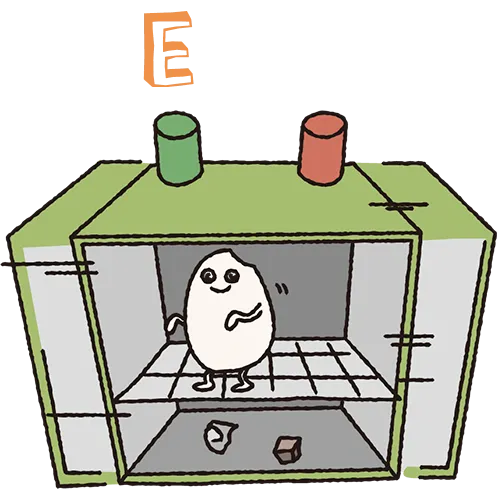

次はロータリーシフター。ぐるぐる目が回るような速度でふるいにかけるよ!

網目の上でお米が高速で揺らされ、割れてしまったお米や異物が下に落ちる仕組みです。

▲ 砕米、小さなお米

▲ 小さな異物

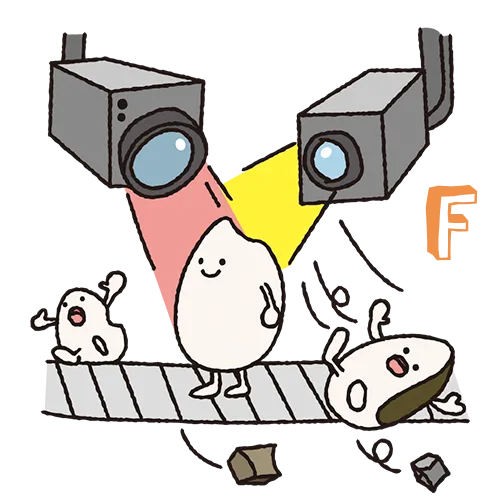

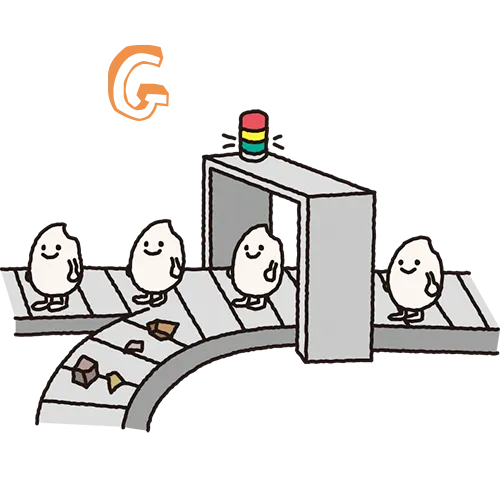

光学式選別機では近赤外線センサーとCCDカメラで確認するよ!

このカメラとセンサーは流れてくるお米の一粒一粒をチェックしています。

近赤外線は石やガラスなどの無機物、CCDカメラは色の異なるものを検出します。

そして異物を感知するとエアを噴射して弾きとばします。

▲ 石、ガラスなどの無機物

▲ 着色米(虫被害など)

お米に金属が混じっていたら大変!もう一度金属が無いかチェックするよ!

製品になる前にもう一度金属探知機を通り、万が一製造工程で金属が混入してしまった場合にもここで取り除くことができます。

念には念を入れて、確実に取り除けるよう工夫しています。

▲ 金属

滑り台を降りてくるお米をもう一度チェックするよ!

お米の表面にはまだ糠が残っているので、精米後の工程で擦れあううちに塊(糠玉)になってしまうことがあります。

流下式選別機では製造中に発生した糠玉や割れてしまったお米(砕米)を流れ落ちてくるお米の中から見つけて除去しています。

▲ 糠玉、砕米

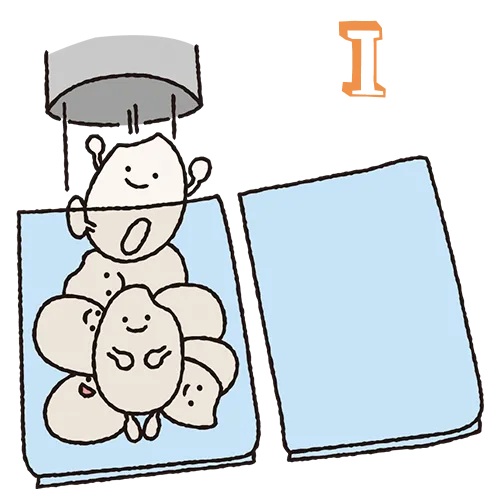

お米をパッケージの袋に詰めていくよ!

まずお米の袋に製造ロットごとに年産や精米時期、ロット番号を印刷します。

そのあとロボットが袋の口を開いて、自動計量されたお米が袋に詰められます。

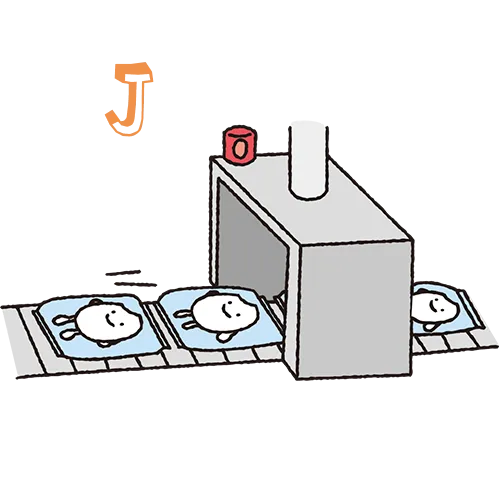

金属チェックは念入りに行うよ!

途中何度も行われた金属検査を最終確認として再度行います。

同時に計量にも問題が無いことが確認され、みなさんがスーパーなどで見かける製品が完成します。

完成した製品はロボットパレタイザーが製品ごとにキレイに積み上げるよ!

ロボットに積み上げてもらうことによって、現場の負担軽減になるうえ荷崩れが起こりにくくなり、工場内を早く安全に運ぶことが出来ます。

いよいよ製品が出荷されていくよ!

玄米から袋詰めまでの工程は全て管を通って行われ、一部品質を確認する時以外に人の手に触れることはありません。

工場内にもほとんど人はおらず、操作室でオペレーターが機械を管理、コントロールしています。

ちなみにお米の袋のほとんどは細かい空気穴が開いており、輸送時の衝撃に耐えられるようになっています。